Zgjatim i rafteve të ingranazheve të portës rrëshqitëse prej çeliku CNC me kapacitet të lartë M1, M1.5, M2, M2.5, M3

Industria e Aplikimit

1. Parametrat e raftit të ingranazheve

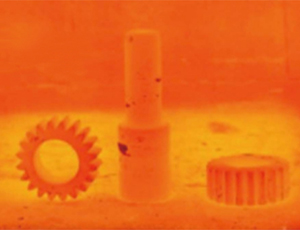

1. Materiali: Çelik karboni, çelik inox, aliazh alumini, plastikë, bronz, etj.

2. Moduli: M1, M1.5, M2, M3, M4, M5, M6, M7, M8 etj.

3. Këndi i presionit: 20°.

4. Trajtimi sipërfaqësor: I veshur me zink, i veshur me nikel, oksid i zi, karburizim, forcim dhe kalitje, nitridim, trajtim me frekuencë të lartë, etj.

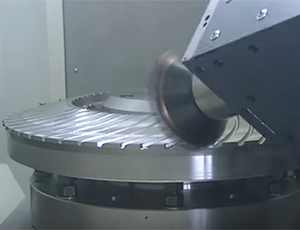

5. Makineri Prodhimi: Formësues ingranazhesh, makinë prerëse me hobing, torno CNC, makinë frezimi, makinë shpimi, makinë bluarëse etj.

6. Trajtim termik me karburizim dhe shuarje.

2. Rafti i ingranazheve në sistemet e portaleve

Në një sistem gantri, një raft ingranazhesh, i njohur edhe si njësistem rafti dhe pinioni, është një aktuator linear që përbëhet nga një ingranazh i drejtë (rafti) dhe një ingranazh rrethor (pinioni). Kur pinioni rrotullohet, ai e shtyn raftin të lëvizë në mënyrë lineare. Ky mekanizëm përdoret shpesh për lëvizje lineare të saktë dhe të përsëritshme, duke e bërë atë të përshtatshëm për aplikime në sistemet e portaleve.

Karakteristikat e raftit të ingranazheve në sistemet Gantry:

1、Lëvizje lineare:

Funksioni kryesor i një rafti ingranazhesh në një sistem gantri është të shndërrojë lëvizjen rrotulluese të pinionit në lëvizje lineare të raftit. Kjo është thelbësore për lëvizjen e gantri-t përgjatë një trajektoreje të drejtë.

2、Saktësi dhe precizion i lartë:

Raftet e ingranazheve janë të projektuara për të ofruar precizion dhe saktësi të lartë, gjë që është thelbësore për detyrat që kërkojnë pozicionim të saktë dhe përsëritshmëri, siç janë përpunimi CNC, printimi 3D dhe linjat e automatizuara të montimit.

3、Kapaciteti i ngarkesës:

Raftet e ingranazheve mund të përballojnë ngarkesa të konsiderueshme, duke i bërë ato të përshtatshme për sistemet e portaleve të rënda që përdoren në aplikimet industriale.

4、Qëndrueshmëria dhe Fortësia:

Të prodhuara nga materiale të forta si çeliku ose lidhje të ngurtësuara, raftet e ingranazheve janë të qëndrueshme dhe të afta t'i rezistojnë kushteve të vështira të funksionimit, duke përfshirë ngarkesa të larta dhe funksionimin e vazhdueshëm.

5、Kundërsulm i ulët:

Raftet e ingranazheve me cilësi të lartë janë projektuar për të minimizuar reagimin e kundërt (lëvizja e lehtë që mund të ndodhë midis ingranazheve), gjë që rrit saktësinë dhe stabilitetin e sistemit.

6、Shkallueshmëria:

Raftet e ingranazheve mund të prodhohen në gjatësi të ndryshme dhe mund të bashkohen skaj më skaj për të krijuar distanca më të gjata udhëtimi për sistemin e portalit.

7、Shpejtësia dhe Efikasiteti:

Sistemet e rafteve të ingranazheve mund të funksionojnë me shpejtësi të lartë dhe të ofrojnë transmetim efikas të energjisë, duke i bërë ato të përshtatshme për aplikime dinamike ku shpejtësia dhe reagimi janë të rëndësishme.

8、Mirëmbajtja dhe Lubrifikimi:

Mirëmbajtja dhe lubrifikimi i duhur i rafteve të ingranazheve janë të nevojshme për të siguruar funksionim të qetë dhe për të zgjatur jetëgjatësinë e komponentëve.

9、Integrimi me sisteme të tjera:

Raftet e ingranazheve mund të integrohen lehtësisht me komponentë të tjerë mekanikë, siç janë udhëzuesit linearë, servomotorët dhe enkoderët, për të krijuar një sistem gantri të plotë dhe efikas.

10、Mundësia e personalizimit:

Raftet e ingranazheve mund të personalizohen për sa i përket hapit, gjatësisë dhe materialit për të përmbushur kërkesat specifike të aplikimit.

Në përgjithësi, raftet e ingranazheve janë një komponent kritik në sistemet e portaleve, duke siguruar lëvizje lineare të besueshme, të saktë dhe efikase për një gamë të gjerë aplikimesh industriale.

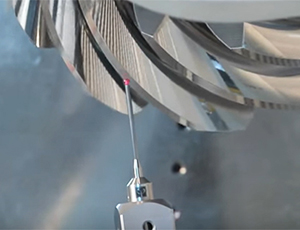

3. Montimi i Zgjatimit të Raftit të Ingranazheve

Për të siguruar një montim më të qetë të raftit lidhës, rekomandohet të shtoni gjysmë dhëmbi në secilin skaj të raftit standard. Kjo lehtëson lidhjen e raftit tjetër duke lejuar që gjysmëdhëmbët e tij të lidhen me dhëmbët e plotë. Diagrami më poshtë ilustron lidhjen e dy rafteve dhe se si matësi i dhëmbëve kontrollon me saktësi pozicionin e pjerrësisë.

Kur bashkohen raftet helikoidale, mund të përdoren matës të dhëmbëve të kundërt për të arritur një lidhje të saktë.

1. Kur lidhni raftin, rekomandohet që së pari të mbyllni vrimat në të dyja anët e raftit dhe më pas të mbyllni vrimat në rend sipas themelit. Përdorni një matës dhëmbësh gjatë montimit për të montuar me saktësi dhe plotësisht pozicionin e pjerrësisë së raftit.

2. Së fundmi, fiksoni kunjat e pozicionimit në të dyja anët e raftit për të përfunduar montimin.

Fabrikë Prodhimi

Kompania jonë ka një sipërfaqe prodhimi prej 200,000 metrash katrorë, të pajisur me pajisjet më të përparuara të prodhimit dhe inspektimit për të përmbushur kërkesat e klientëve. Përveç kësaj, kohët e fundit kemi prezantuar një qendër përpunimi me pesë akse Gleason FT16000, makina më e madhe e këtij lloji në Kinë, e projektuar posaçërisht për prodhimin e ingranazheve sipas bashkëpunimit midis Gleason dhe Holler.

- Diapazoni i modulit: 0.5-42M

- Klasa e saktësisë: 5-10.

- Klasa 5, deri në 1000 mm në gjatësi në një copë

- Klasa 6, në gjatësi deri në 2000 mm në një copë.

Ne krenohemi që jemi në gjendje t'u ofrojmë produktivitet, fleksibilitet dhe efektivitet të jashtëzakonshëm klientëve tanë me nevoja me vëllim të ulët. Mund të mbështeteni tek ne për të ofruar vazhdimisht produkte me cilësi të lartë sipas specifikimeve tuaja të sakta.

Fluksi i Prodhimit

Lëndë e parë

Prerje e ashpër

Kthim

Shuarje dhe Kalitje

Frezim me ingranazhe

Trajtimi i nxehtësisë

Bluarje ingranazhesh

Testimi

Inspektim

Ne kemi investuar në pajisjet më të fundit të testimit, duke përfshirë makinat matëse Brown & Sharpe, makinën suedeze të matjes së koordinatave gjashtëkëndore, makinën gjermane të integruar të konturit të ashpërsisë me precizion të lartë Mar, makinën gjermane të matjes së koordinatave Zeiss, instrumentin gjerman të matjes së ingranazheve Klingberg, instrumentin gjerman të matjes së profileve dhe testuesit japonezë të ashpërsisë etj. Teknikët tanë të aftë e përdorin këtë teknologji për të kryer inspektime të sakta dhe për të garantuar që çdo produkt që del nga fabrika jonë përmbush standardet më të larta të cilësisë dhe precizionit. Ne jemi të përkushtuar t'i tejkalojmë pritjet tuaja çdo herë.

Paketa